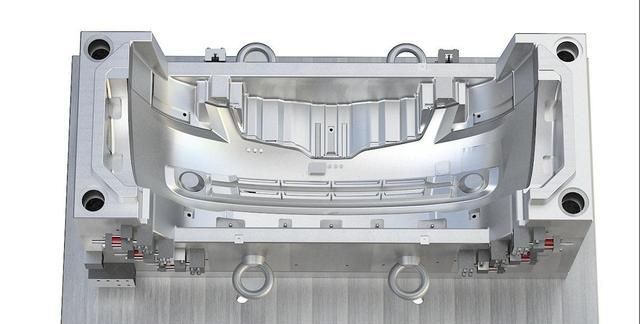

汽车模具是汽车成型的重要工艺装备之一。汽车模具行业是一个融合了多专业、多学科知识,为汽车制造业服务的行业,是国际上公认的关键基础工业。汽车业的发展和技术水平的提高在一定程度上取决于汽车模具工业的技术水平的发展与提高。

汽车模具作为汽车工业的重要工艺装备,是汽车制造业的工艺基础,由于产品本身的复杂性,及其典型的单件订单生产方式,决定了其生产过程与一般产品的显著区别。其主要特点如下:

(1)面向订单生产。由于订单规格、数量、交货期变化大,每个产品都有其特殊性,从产品订货决策到制造全过程,每一套模具都具有一定的独立性,企业必须按订单组织生产。(2)生产进度难以控制。出于产品是单件生产,几乎每个产品都需要重新进行设计、工艺、技术准备等工作,因此经常无法及时掌握生产进度变化,难以控制整个生产过程。(3)计划多变。由于产品种类繁多,影响生产过程的不确定因素很多,经常出现紧急订单、设备故障、零部件返工返修等情况,使得生产计划发生改变,甚至出现计划跟不上变化、与生产实际脱节的现象。(4)生产管理困难。模具制造过程复杂,生产过程中不确定因素多,凭经验调度无法保证整个生产过程的协调,过程控制困难,管理难度大。

近十几年来,在企业信息化的带动下,我国汽车模具生产水平取得了巨大的进步,但与发达国家相比还存在较大差距,主要体现在车间生产组织管理方面:如计划调度仍然凭经验,车间信息传递仍然是手工作业。制造执行系统(MES)的出现为我国汽车模具企业提高车间生产组织管理水平提供重大的机遇。根据汽车模具动态多变的生产特点,建立了一个针对汽车模具企业的MES系统,解决汽车模具企业车间生产管理中急需解决的问题。该系统的主要包括资源分配及状态管理、电子看板管理、工序级作业计划、生产动态调度、制造成本动态管理与生产作业分析等6个主要模块。

1、资源分配及状态管理

对资源状态及分配信息进行管理,包括机床实际使用状态、辅助工具(如刀具、夹具量具等)的使用、保管和维护等信息以及开始进行加工时必须具备的文档(工艺文件、数控设备的数控加工程序等)和资源状况的详细历史记录。通过对车间资源的优化管理,合理地安排生产,从而减少设备闲置率,提高质量和资产回报率。

2、电子看板管理

电子看板是建立在计算机网络基础上的一种可视化看板,具有拉动车间物料流动、传递生产指令、采集现场信息、跟踪产品状态等功能,是实现汽车模具车间生产自动化、数字化的有效手段。通过电子看板,能够跟踪整个模具生产全过程,使生产过程透明化,从而获得每套模具的详细历史记录,提供对每套模具生产过程的可追溯性。

3、工序级作业计划

负责工序级的计划排产,提供基于指定生产单元相关优先级、属性、特征、方法等的作业排序功能。通过基于有限能力的作业排产,其目的就是要安排一个合理的序列以最大限度地压缩生产过程中的辅助时间,同时又能满足模具交货期。

4、生产动态调度

以作业、订单等形式管理和控制生产单元中的物流和信息流。当生产现场出现紧急插单、设备故障、返工返修、生产拖期等情况时,生产调度采用合理的优化技术和方法调整作业计划和调度资源,使之与实际生产条件相适应,从而提高生产过程的连贯性,确保生产高效运行。

5、制造成本动态管理

按照动态作业成本法,将费用按不同作业详细分类、归集和分配,正确划分可变成本和固定成本、可控成本和非可控成本,依据产品BOM所描述的加工装配过程,结合实时的数据采集信息,从低层向高层逐层累积,从而计算出车间生产成本。它反映了产品动态增值的实际过程,能够实时准确地实现成本的精确统计。

6、生产作业分析

能提供实时更新的实际生产执行进度、产品质量分析、资源利用率等信息的统计与分析以及这些实际生产结果报告与历史和预计结果的比较关系,从而更好地分析和优化生产过程,使生产始终维持最优状态。

通过汽车模具MES的构建,建立了生产信息共享的机制和平台,加强了生产资源及生产过程的数字化管理与控制,在计划层与控制层之间架起了一座沟通的桥梁,从而实现汽车模具生产的“管控一体化”。